2023年,我国石油和化工行业实现营业收入近16万亿元,同比下降1.1%,行业利润总额8733亿元,同比下降20.5%,在化工行业产能大幅增长的情况下,化工行业营业收入和行业利润不升反降,反映出行业面临的严峻挑战。作为化工产业与市场的纽带,化工物流的安全、绿色、高效、创新对推动整个行业的可持续发展具有重大意义。

化工物流的安全运营仍是当前优先第一要务,据统计,2023年我国危化品道路安全事故共发生280起,相比2022年同期下降了10.3%。尽管取得了积极进展,但化工物流安全运营依然面临着严峻而复杂的挑战。

当前,在国内危化品运输装备市场,少数中低端品牌厂家无视安全标准和安全规范,以技术落后、品质低劣的运输车辆冲击市场,劣币驱逐良币,给化工物流安全运营埋下极大隐患。

近日,内蒙古乌兰察布市兴和县110国道高庙子村288公里处,一辆载有甲醇的液罐车因下坡路段制动“推头甩尾”,发生严重侧翻液体泄漏事故。

近日,安徽省淮南市境内一辆装载30吨甲醇的危化品运输车发生交通追尾事故。经现场查勘,运载车车头受损严重,罐体前部左侧受撞击(瑞江罐),但仅轻微变形,并未发生甲醇泄漏,为后续险情安全处置赢得了时间。

面对行业竞争加剧的态势,化工物流装备技术更新换代刻不容缓。作为全球罐式车辆领导品牌,中集强冠恪守安全标准和对安全规范的准确识别与遵守,以推动行业健康发展为己任,以前沿技术为发力点,建立欧洲研究院,开展“中欧互动”技术同频,联合交通运输部,参与行业标准制定,推动化工物流装备产业创新迭代,守护本质安全,守住危化品运输市场最后的底线!

在中集强冠全新一代危化品液罐车全系品类中,对“安全”的考量无处不在,直击行业安全痛点,五大创新技术,为危化运输保驾护航。

一、车架全承载式无副梁车架结构技术,全方位“呵护”罐体周全

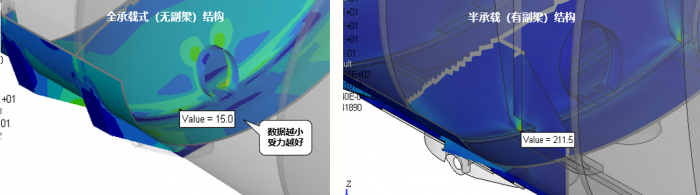

中集强冠全面引进欧洲技术,并结合国内道路优化,采用全承载式无副梁车架结构,罐体应力大幅降低,彻底解决罐体及其附件开裂问题。

全/半承载式罐体应力对比

全承载式无副梁车架结构

二、主挂一体化协同制动技术,无惧侧翻甩尾,让驾驶更有信心

中集强冠联合国内主流主机厂,开展一体化技术研发互动,实现主挂联合制动,制动距离缩短10%;主挂制动力分配,规避推头甩尾;搭载身稳定控制ESC系统,极大提升车辆行驶稳定性。

主挂一体化协同制动

三、罐体尾部三级防撞技术,让追尾事故“大事化小”

中集强冠以大量追尾事故分析和实验数据比对为基础,行业首创罐体尾部三级防护设计,全面保护后部罐体及尾部阀门,并在旗下全系危险品罐车上形成标配。

一级防护:高强钢尾部保险杠,以及远超国标的缓冲距离,提供罐车被追尾时首要防护;二级防护:独有的工字大梁结构,为车架提供足够的刚性,形成应对重大尾部冲击的二级防护;三级防护:罐体与托架通过装配式螺栓连接,有效吸收极限碰撞能量,达到卸力的作用,避免罐体被撕裂。

此外,匹配后防撞预警系统,70m后方来车预警提示、倒车避障提示,让碰撞发生概率降至最低。

三级防撞技术

四、罐体内外加强结构技术,抗撞、抗扭、抗挤

在危化品物流运输过程中,受运输振动、液体晃动等因素影响,刚性不足的罐体会发生微量变形,这种微量变形难以察觉,但危害极大,长期积累会产生罐体开裂风险,造成液体泄露危害。中集强冠运用符合法规要求的罐体内外加强结构技术,让罐体整体钢性大幅提升,整体强度提升1.2倍、抗扭刚度提升1.6倍、耐负压能力提升1.8倍。

罐体外部防护:7道“Ω”型罐体外部加强圈结构,犹如为罐体穿上了安全头盔,当车辆侧翻或被剐蹭时,对罐体起到缓冲和减少摩擦的作用;

罐体内部防护:根据罐体容积差异,设计差异化内部加强圈和防浪板结构,有效避免罐体被挤压时突变的结构刺破罐体的风险。

罐体内、外加强圈结构设计

五、DR数字探伤技术,100%合格,不怕漏

确保罐体不漏,核心是焊缝质量。如何判断焊缝质量优良,既要看表面又要看内核。通过DR数字化射线探伤技术,数字成像、数字分析,确保筒体焊缝质量100%合格,让缺陷无处遁形。

DR数字化射线探伤技术

未来,中集强冠将始终坚持以创新为驱动,坚守安全运输社会责任,发挥自身优势,在危化品运输罐车的研发、创新和多场景应用等方面,持续为客户创造价值,为保障化工物流供应链安全高效运营助力。

中集陕汽一体化集成2.0产品荣获2024年度值得用户信赖一体化发展模式鼎新奖

液罐车行业竞争激烈,“未来之罐”以价值取胜

主打绿色多装多赚钱,中集强冠新能源搅拌半挂车太“6”了

为安全“全副武装”,中集强冠“未来之罐”保驾护航

解危化行业之忧,中集强冠发布“未来之罐”新品

全新中集黑马粉罐车亮相,卸料速度快运营更高效

中集瑞江给罐体一键美颜 保证产品抗腐蚀性等特点

中集瑞江智慧物流告诉你什么叫“举重若轻”

看看中集瑞江如何给罐体拍“CT”

带你揭秘中集瑞江自动电焊车间的“火花四溅”