从制造大国到制造强国,智能制造是必由之路。

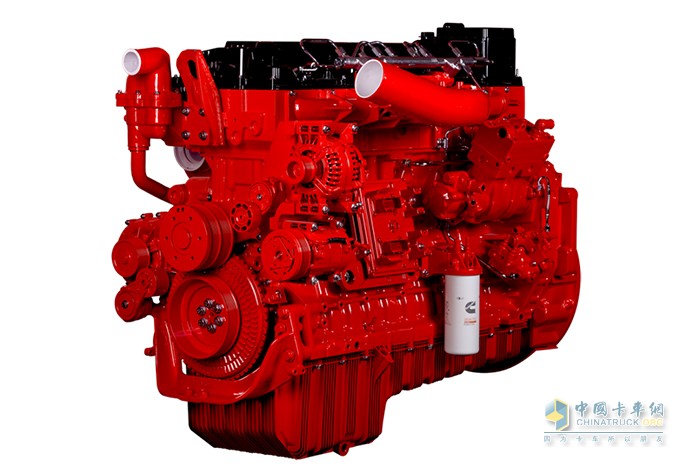

从重卡大国到重卡强国,高端动力是突破方向。

在未实现智能制造以前,国内发动机制造流程多采用人力登记纸标的方法,记载简单且费时费力,制造效能极其低下。

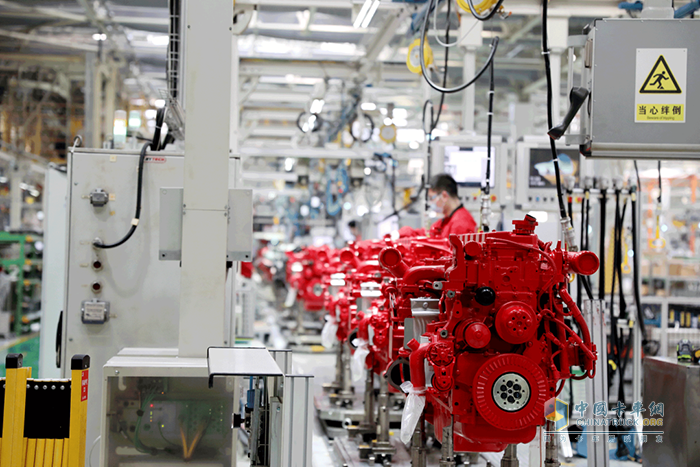

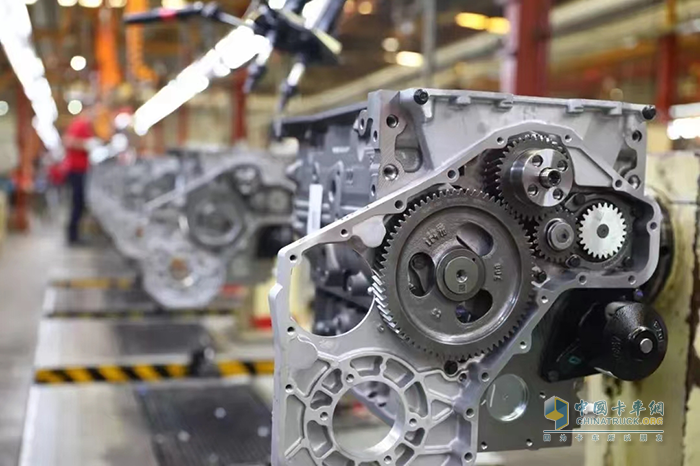

2018年,东风康明斯初步确立2025制造规划,对全产线重建和技改,逐步完成智能化改造。2019年国六发动机柔性装配线正式投产,具备生产3.8-9升中重型机能力。2020 年启动重型发动机制造线建设,该线具备8.5-15升范围内重型机能力,新线采用了立体仓库/AGV等智慧物流方案,具备更智能、更柔性、更高效等特点。同年正式确定数字化转型规划,发布了“7312” 战略规划,源于业务需求与服务于业务提升,以数字化理念与技术契合业务的发展,以战略导向、架构规划、业务驱动、技术引领四大方针实现“数据驱动价值,卓越客户体验”的数字化愿景。

智能制造已成为中国工业制造业体系化创新发展主流趋势。为了紧跟时代趋势,东风康明斯将持续构建智能制造体系,着力提升生产能力的智能化水平、持续优化智能制造管理方式、加速智能关键技术研究与应用、进一步加强科技人才队伍建设,以智造体系建设赋能企业高质量发展,助推汽车产业迈向价值链更高端。

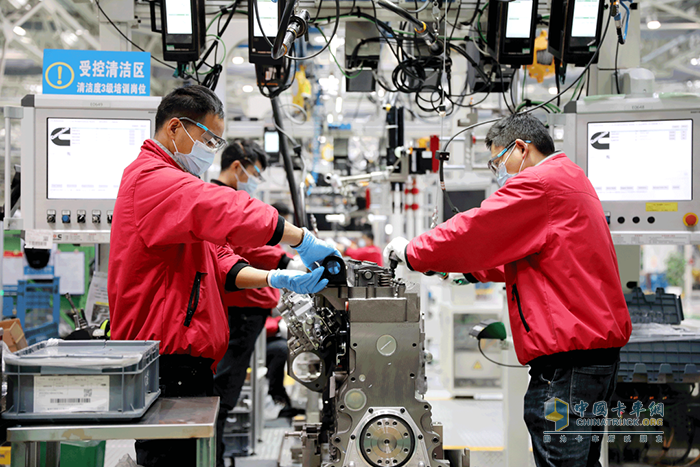

东风康明斯严于律己,立志改进传统的生产模式,将智能与创新应用于现代化工厂的方方面面。在智能制造方面,东风康明斯已部署PPIF/PFSW、QMS、MAXIMO、QualityWorX、OA等业务管理系统,生产线配备了IPV、AGV、协作机器人、数控加工中心、AI视觉、智能拧紧、防错料架、视觉防错、ANDON、RFID等新技术,关键装备和基础设施完成联网改造,所有业务系统完成系统集成。

不仅如此,东风康明斯更是积极推动车联网、物联网、机床联网等工业物联网建设,正在实施包含立体仓库、自动分拣、自动配送等智能物流建设,以及PDM、MPP、WMS&LES、机加MES、APS、TMS等业务系统部署。

随着智能化工厂的运营,东风康明斯已实现工艺和资源信息的跨领域自动同步,提升各领域的工作效率和质量;通过可视化的数字样机精确验证工艺与实际生产资源的配合情况,实现零成本试错;通过全数据、全模型的虚实映射和融合,形成虚实响应、以虚控实、持续优化的新型迭代机制。

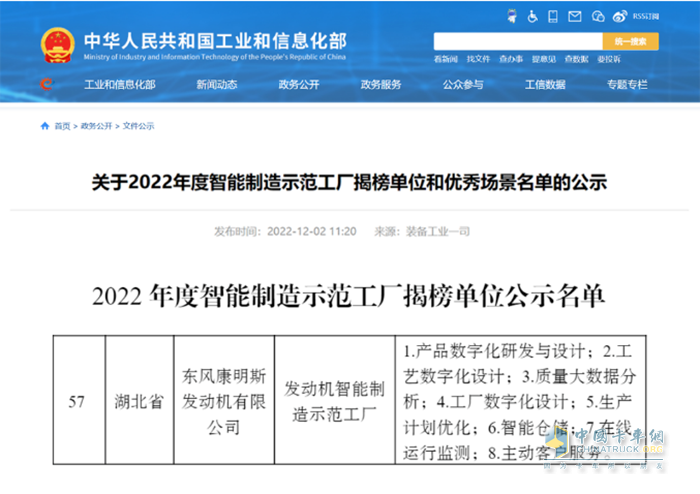

东风康明斯正是凭借对于数字化与智能化的全方位应用,才能够在很多企业中脱颖而出。本次入选国家工信部发布的2022年度智能制造示范工厂揭榜单位名单,也足以证明东风康明斯在智能制造领域的突破与成就。面向未来,东风康明斯将持续落实国家“十四五”智能制造战略布局,围绕“自动、互联、敏捷、绿色、变革”方针,赋能企业高质量发展,全面推进制造业数字化转型、网络化普及、智能化改革,促进工业低碳转型发展,助推制造强国建设。