强冠罐车业务集团是中集车辆旗下专营罐车业务的集团性企业,肩负着行业创新发展使命,集大成而来。目前,拥有搅拌车、液罐车、粉罐车三大系列产品、八大业务单元,运营通华、瑞江、万事达三大罐车知名品牌,拥有扬州、芜湖、梁山三个生产基地。已经建设完成了搅拌车、不锈钢液罐车两个产品系列灯塔工厂,强冠罐车业务集团在中集车辆集团灯塔制造网络战略部署下,正在充分发挥集团全球资源优势,将灯塔制造网络意义发挥至最大化。

尽管处于行业低谷的不利时期,但是焕新而来的强冠罐车业务集团所展现的发展趋势却一片向好,颇有猛虎下山之势,坚定了中集车辆集团的战略整合目标。

而在这背后,是有怎样强大的支撑力呢?

练内功,以灯塔制造网络协同发展

作为全球高端制造的引领者,中集车辆提出了灯塔制造网络战略,将通过灯塔生产中心、灯塔外包中心、灯塔配送中心、灯塔半挂车制造中心,将各区域、各业务端、各生产线的优势资源进行充分发挥,进而实现生产标准与产品品质的高度统一。强冠罐车业务集团作为罐车业务中的承接推进者,已经开启了修炼内功的模式。

首先,是在灯塔制造网络协同下的效率提升之势。

随着灯塔工厂的建设完成,强冠罐车业务集团在生产制造端,生产效率得到了很大的提升,人均产出提升了97%,交付周期下降50%,直接人工下降50%,同时产品的质量得到了很大的提升,强冠罐车业务集团将自动化、信息化、精益化作为高端制造的驱动轮。通过自动化和信息化的深度融合,实现了生产进度管理、工艺管理、设备状态、能源管理、数据自动采集,使得制造过程透明化,精益化,可视化,有效提升了企业制造端的核心竞争力。

当然,高端制造同样需要依托组织、人员的培养之势。

在组织层面,强冠罐车业务集团组建了数字化转型办公室,建立转型作战室,实现了新型数字化人才的外部招聘和内部培养,同时依托集团资源,强冠罐车业务集团加大了培养自动化、信息化的能力建设。针对高端制造业务新需求,强冠罐车业务集团在一线岗位定义清晰高端制造相关职能并根据能力需求制定培训计划,形成了体系化的能力培养机制,全面支撑高端制造,灯塔网络建设,实现协同发展。

持续优化之势、永无止境。在高端制造的路上,强冠罐车业务集团要继续深耕,未来将继续加大对高端制造的研发和投入,持续完善三大产品的高端制造。同时,还将打造以客户为中心的生产模式,主动响应式集成供应链,建设柔性化生产体系、敏捷的数字化工艺管理及敏捷的客户服务、以满足客户差异化需求,为客户提供“保姆式”服务。

强制造,优化生产技术保障品质

作为行业内首家以灯塔工厂标准打造的搅拌车产线,强冠罐车业务集团从生产模式上就已经为品质奠定了基础。

现阶段,搅拌车行业中采用传统手工制造的工厂依然可见,生产零件分散、设备不够先进、创新技术没有突破,罐体的品质自然得不到保障。而强冠罐车业务集团在建设搅拌车灯塔工厂过程中,以产品的标准化为基石,在智能化装备实现、核心工艺突破方面,重点开发,大胆创新,解决了多项行业难题,已申报发明专利10项以及多项创新型专利。

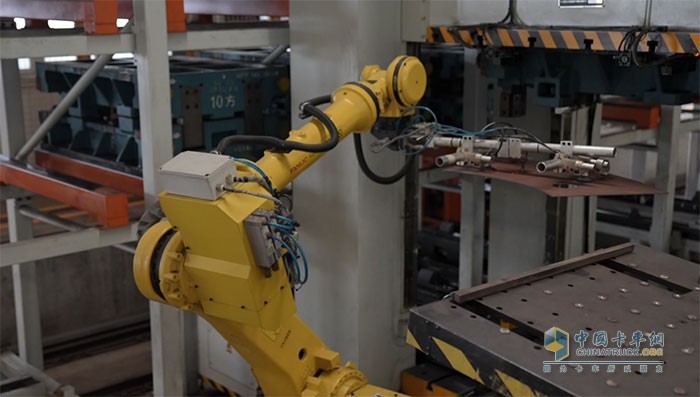

卡车网了解到,强冠罐车业务集团混凝土搅拌车产线中的叶片成型、定位、焊接技术,属于行业独一无二。高精度的叶片,在行业内首家采用对接工艺,实现叶片和筒体的无缝对接,以及自动化焊接,解决了传统由人工进入罐内,密闭空间作业,安全隐患大的问题。同时,降低了产品的卸料残余率,降低离析风险,减少叶片磨损,搅拌性能大幅度提升,也提升了产品寿命。

除此之外,搅拌罐体立式组对技术,环缝双机器人+双激光+双丝焊接技术、全球首条搅拌车智能化静电粉末涂装线、全流程数据联网系统应用等等多项行业工艺瓶颈的突破,也为打造高质量产品,保驾护航。另外,搅拌车副车架前后台拼装、定位,行业均是采用手动定位,强冠罐车业务集团混凝土搅拌车产线实现了,快、准、稳的自动化生产,有效保证了产品定位精度,为产品使用过程更加平稳提供了保证。

从下料、焊接、涂装到总装的四大工艺,强冠罐车业务集团混凝土搅拌车产线已经在行业内树立了自动化、智能化的生产标杆,也将担负起中集车辆集团灯塔制造网络中的重要角色,为集团业务发展提供源源不断的动力,同时助力行业的技术升级。

相信在灯塔制造网络战略中,强冠罐车业务集团将在新的发展时期,打造出属于自己的新名片。同时,我们也期待在商用车市场环境改善后,强冠罐车业务集团“虎啸山林”的时刻。