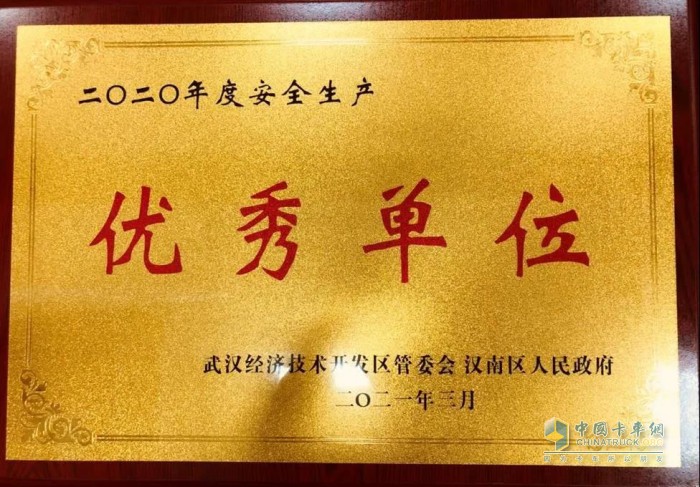

康明斯电力(中国)有限公司获颁“2020年安全生产优秀单位”

康明斯电力(中国)有限公司获颁“2020年安全生产优秀单位”

2020年,康明斯电力中国工厂陆续将工厂内柴油叉车替换为电动叉车,实现了车间内零排放,并且在提高厂内员工安全系数同时,提高了生产效率。

生产车间实况

生产车间实况

生产车间实现叉车电动化既能助力实现节能减排的2050目标,也为员工创造更安全更舒适的工作环境。康明斯电力自建厂以来一直以康明斯世界级标准为目标,但机组的体型尺寸大,重量大,市面上的电动叉车负重能力不如柴油叉车,无法满足对大型机组的转运要求,这成为全厂电动化的一个掣肘。

电动牵引车

电动牵引车

武汉抗疫之后,大家对于健康和安全有了全新的理解,也越发重视健康安全。柴油叉车本身以及运载的机组体积巨大,容易造成大片的视线盲区,存在一定的安全隐患。员工的健康和安全是康明斯着重考量的因素之一,康明斯电力工厂马上成立了一个特别项目组来想办法。

高级制造工程师余老师想到,给巨无霸机组加轮子,让抬举的工作变成推拉,不就解决了负重的问题?

机组下线时通过天车直接吊装到电动滚轮底座上,牵引机自动对接底座,操作员工可以巡视一周检查周围的障碍物,也不用弯腰低头去检查连接处。在机组进入测试间或者集装箱的时候,操作员工也可以选择合适的角度远程操作电动牵引车,减少了为放在合适位置而往复调整的时间。

此番举措,彻底实现康明斯电力工厂的电动化,解决了叉车视觉盲区可能产生的事故隐患,降低了柴油叉车运转形成的噪声、消除了尾气,还实现了更符合人体工学的操作方式,提高生产过程效率,获得了在有限空间装配机组的意外惊喜。

不仅是改换叉车,康明斯电力工厂内为保障员工安全和健康的措施随处可见。过去几年通过技术改造全面实现发电机组生产方式的变革,所有机组产品实现流水线生产,工位安装可多维度升降平台。国内大多数机组组装厂装配时,顶部的装配都需要操作人员爬到机组上凹造型操作,既有安全隐患,也会因为姿势别扭影响零件安装的准确性,从而影响机组质量。在康明斯电力,装配工人可以用最自然的姿势完成工作,对自身安全和机组质量都有保障。在康明斯电力工厂,重要的操作区域都设有红外线装置,当流水线运转中有任何异物闯入时,流水线都会立即停止工作,避免不必要的损伤。

升降平台

升降平台