目前玉柴联合动力装试车间K1能力差的两道工序,一是附件拣配工位:机型多,零件杂,有上千种状态,完全依靠人工识别,错误率高,时有发生错漏而引起客户抱怨,影响产品市场品质;二是缸套封水圈装配工位:2道封水圈装在缸体内侧,且有顺序要求,装配后人工无法检查核对是否正确,一旦出现了错或者漏装,很难被识别且无法锁定故障机,需要进行批量排查返工,对产线正常生产和质量影响很大。为此联合动力急需开发和应用先进的制造技术予以解决目前面临的问题。

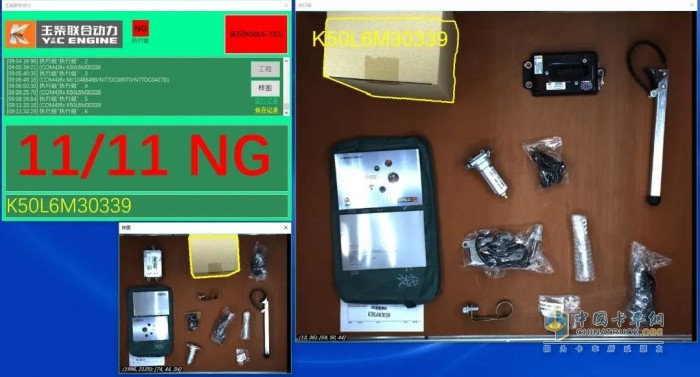

▲附件拣配工位视觉技术应用

▲附件拣配工位视觉技术应用

经过一段时间的技术调研,多次组织技术的讨论后基本确定视觉技术的应用来解决目前的问题,但是视觉技术对于联合动力是一片空白,一旦应用失败,对未来的视觉技术的应用会有极其不好的影响,为此公司成立项目组,由制造部副经理黄大泛带领工艺技术和设备技术团队精心策划技术方案,在实现过程中突破多个技术难点,尤其是光源不稳定性、物料摆放姿态多、物料颜色接近难以区分等问题,最终调试成功,投入应用。

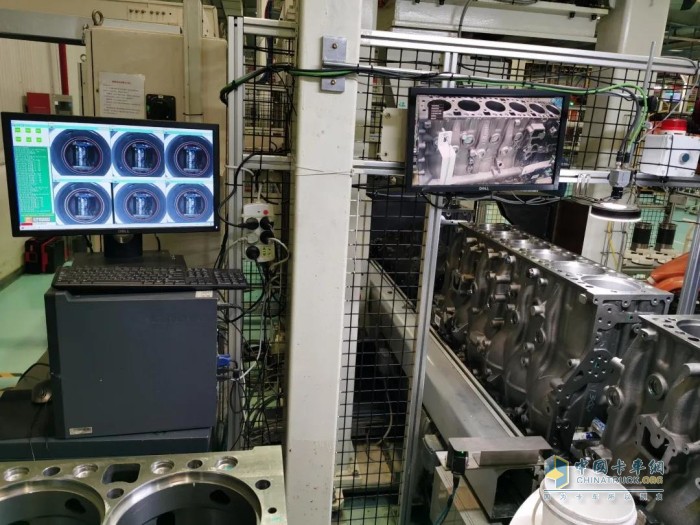

▲缸套封水圈装配工位视觉技术应用

▲缸套封水圈装配工位视觉技术应用

目前这2个工位的视觉技术已经正常运行,并且测试结果超出预期,特别是视觉识别附件,不仅能够快速识别问题,而且能够马上在图片中直接展示哪个位置有问题,大大降低岗位对员工技能及记忆力的要求。在解决生产问题的同时,引进了新工艺技术和方法。但新技术的引进并不是结束,而是一个新的开始,未来会有更多更先进的制造技术将在联合动力逐步应用,在工艺技术领域上不断创新,为联合动力实现智能制造画上了坚实的一笔。