活塞连杆总成装配工位一直都是联合动力的重点工位,也是难点工位。姿态变换复杂,设备故障率高,装配节拍长,一直是联合动力想要攻克的硬骨头,虽然经过多次改进,节拍能力也有一定提升,但是要在原有设备基础上做出质的突破非常困难。同时随着公司经营方针的不断升级,此项工作已经迫在眉睫。

由于联合动力K12/K13/K15平台是目前玉柴股份最大马力的车机平台,缸体总成、曲轴总成、机油冷却器总成等组合一起重量已经超过600KG,所以在工装夹具和设备选型上要仔细斟酌,细致调研。在联合动力制造部装试IE组为期2-3个月的策划下,终于形成让人耳目一新的技术方案,联合动力迄今为止最大的机器人应用案例也由此成功落地。

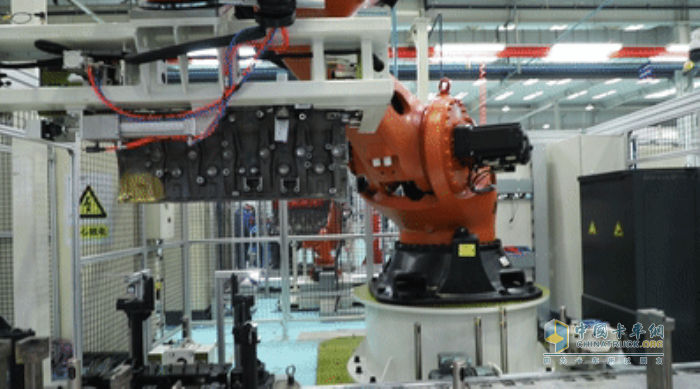

联合动力迄今为止最大机器人

联合动力迄今为止最大机器人

该项目于2020年下半年开始启动,1吨重的机器人于今年元旦后投入使用,机器人配合兼容K10/K12/K13/K15等多平台的快换夹具对缸体总成进行多姿态变换,在姿态变换过程中兼容曲轴涂油功能,提升装配一致性,最后运用专用“T型梭台+专用托盘”快速移行,从而配合机器人系统完成整个工位的系统布局。该项目实施后,整体工位节拍能力由4min提升至2.5min,设备稳定性也得到了质的飞跃,彻底解决困扰联合动力近10年的问题,同时为后续的产线提效奠定坚实基础。

机器人工作中

机器人工作中

机器人项目的应用成功,为公司五年规划的实现打上了一针强心剂,代表着联合动力工艺技术应用的新起点,也代表着联合动力已经做好了挑战更高目标的准备。我们要在战略中把握主动,在变革的洪流中逆流而上,把握机会,敢于创新,坚持拼搏,创造奇迹。