当今业内众所周知,为了满足欧Ⅳ~欧Ⅵ排放法规,欧美中重型商用车及柴油机企业主要采用了两条排放控制技术路线:其一是“优化燃烧+SCR (选择性催化还原)”技术路线,简称SCR路线,它是通过优化喷油和燃烧过程,尽量在机内控制微粒PM的产生,而在机外后处理过程中,采用尿素溶液对氮氧化物NOx进行选择性催化还原,这一技术路线在欧洲占主流,欧洲长途载货车几乎全部采用这一方案,相关生产企业主要有康明斯、马克、底特律柴油机、戴姆勒-克莱斯勒、沃尔沃、达夫、依维柯等;其二是“EGR+DOC/DPF/POC (废气再循环+柴油氧化催化器/柴油颗粒过滤器/颗粒氧化催化器)”技术路线,其中以“EGR+DPF”应用最广泛,简称EGR+路线,它以废气再循环为基础,在机内抑制NOx的产生,在机外后处理过程中采用柴油氧化催化器、或柴油颗粒过滤器(当今主流)、或颗粒氧化催化器对PM进行氧化催化或过滤捕捉,这一技术路线在北美市场占主流(欧洲短途运输和城市公交车也主要选择此方案),相关生产企业主要有康明斯、卡特彼勒、万国、斯堪尼亚、曼等。

两种技术路线各有优缺点,采用SCR方案,对发动机不须做进一步的强化处理;燃油中的硫含量对于系统的影响较小,可回避燃油含硫量高的难题,而硫含量高是中国国产柴油短期内难以克服的技术问题;采用SCR方案还可通过调整喷油特性而节省燃油消耗约5%;其缺点是必须在加油站设立相关的尿素溶液补充设备,整车也需增加一套尿素贮存和转化装置而使成本增加。采用EGR+方案则需对原发动机进行强化,提高喷油压力和增压中冷能力,此外,还有DPF的再生问题、燃油含硫量要求严格的问题、燃油消耗增高的问题等;其优点是不增加额外的装置和费用,用户只要定期更换DPF即可。

下面对此两种技术路线的基本原理和发展现状作一详细对比评介。

1 主流技术路线之一——优化燃烧+SCR

采用催化还原后处理器是降低汽车发动机NOx排放的主要技术措施之一。目前研究开发中的柴油机NOx催化还原后处理技术有:选择性非催化还原(SNCR);选择性催化还原(SCR);非选择性催化还原(NSCR)等3种。这3种方法都已在治理发电厂锅炉的NOx排放中得到了成功的应用,对固定工况运转的大型柴油机也有不少应用实例。作为车用柴油机NOx后处理方法,其中SCR技术则得到了广泛应用并且在不断发展中。

1.1 SCR的理论依据

SCR装置依据NOx还原基本原理,将尿素与水以适当比例混合,喷入废气中,能将废气中的NOx还原成氮气(N2)和水(H2O),其化学反应方程式如下:

CO(NH2)2+2H2O=2NH3+CO2+H2O,

4NH3+2NO2+O2=3N2↑+6H2O,

4NH3+4NO+O2=4N2↑+6H2O。

在高温环境中(温度高于300℃),再加上催化剂的作用,废气中的NOx能迅速与氨气(NH3)反应,生成N2和H2O。而柴油机的排气温度一般在300℃~500℃范围内,满足了NOx还原所需的温度条件。

1.2 SCR系统组成及工作原理

SCR催化还原系统组成及工作原理如图1所示,计量器在收到控制中心的指令后,从尿素水溶液罐中提取一定量的尿素液与压缩空气混合形成初步雾化的尿素雾并通往喷枪,多余的尿素液返回尿素罐。喷枪将尿素雾喷入发动机排气管。在排气管的混合区,尿素已分解成NH3和H2O并与废气充分混合,然后进入SCR反应装置。

图1:SCR催化还原系统组成及工作原理图

SCR装置的催化剂作用使NH3迅速还原为N2和H2O,随烟气排入大气。在SCR中设有两层由一块块催化砖整齐排列的催化层。催化砖是将催化剂拌入耐温材料中,做成有透气小孔的砖块,保证排气流通顺畅,尽量减少阻力,降低排气背压。同时又扩大了流通面积,保证混有NH3的废气在通过催化层时,能更多地接触到催化剂,使排气中的NOx得到充分还原。

在有些SCR装置中,每个催化层都设有压缩空气吹洗管,定时排出压缩空气,将附着在催化砖中的尘土及烟灰吹走,随烟气排至大气。在这里,保持催化砖干净,保证催化砖不被堵塞,使烟气能顺畅地通过催化砖,并在催化剂的作用下,使NOx被迅速还原,这几点无疑至关重要。

1.3 影响SCR性能的主要因素

SCR作为一种正在发展中的后处理技术,虽然能使柴油机排气污染物大幅度地降低,但它也受多个方面因素的影响,使其性能还不够稳定,必须加以改进研究。

(1)温度的影响

SCR还原反应过程中必须有O2存在并且有适宜的温度。温度过高时,NH3可能自行燃烧而不与NOx起反应;温度太低,则反应速度可能太慢,由此产生的冷凝还将损坏催化剂。

(2)柴油品质的影响

柴油品质的好坏也间接影响了SCR的工作效能。柴油中的硫含量将会使装置里的催化剂中毒,进而使SCR的工作效率大大降低。所以,燃油品质的提高与SCR的广泛使用有着密切的联系。

(3)PM及粉尘的影响

柴油机排放物中的一个主要污染成分就是PM。如果过多的PM堆积在催化器中就会使排气不畅通,增加阻力,混合气不能充分与催化剂接触,装置的效率将会大大降低。因此,如果在SCR装置进行催化还原反应前,先让排气通过颗粒过滤器DPF,既可以降低柴油机PM的排放,同时也解决了SCR中PM粉尘的影响,当然,这样做,成本将会大大增加。

SCR技术是一种能有效降低车用柴油机NOx排放的机外控制措施,在国外已进入实用阶段数年。但是,SCR作为一种新近发展的后处理技术,由于初期投资高、操作和保养费用高、需要加一套较复杂的调节尿素雾喷射量的控制系统等原因,在我国车用柴油机上还没有得到大范围的应用推广。而且SCR技术还受到温度、柴油品质、PM等诸多因素的影响,因此对SCR技术的进一步开发研究也显得尤为重要。随着SCR技术的日趋成熟和我国国Ⅳ排放法规的实施,相信SCR技术在我国很快会得到广泛应用。

1.4 SCR技术应用面临的主要挑战

如上所述,SCR技术路线在欧洲采用较多,故又简称欧洲路线。目前欧洲市面上销售的尿素溶液(AdBlue),它无毒、洁净、无气味、不易着火、无爆炸危险,但有一点点腐蚀性,必须使用特殊的储存容器。

实践证明,这种技术方案的发动机燃油消耗率比较低,油耗可节省5%~7%,若扣除因尿素所增加的费用,还将有节油2%~3%的优势。此外,这一路线对于燃油品质相对不敏感,戴姆勒-克莱斯勒公司称即使采用含硫量350ppm以上的欧Ⅲ燃油也可以满足要求。

至今为止,从欧洲的使用情况看,采用SCR路线主要面临以下几大挑战:

(1)SCR装置本身不仅要增加约150~300kg的质量,另外还要增加1个AdBlue溶液箱。按100L尿素溶液运行7000km计算,一辆汽车损失的有效载荷在400kg左右。SCR系统中的尿素剂量最终由发动机管理系统控制,尿素的喷入量必须要与NOx的浓度相匹配,在保证降低NOx的同时,不能超过份量。尿素的喷入量过少,则达不到应有的处理水平,尿素的喷入量过多,则会使多余的氨气排入大气,导致新的污染。所以,必须有高灵敏度的NOx浓度传感器以及相应的高精度尿素喷射装置。而且尿素消耗较快,定期添加尿素的责任也必须由用户来完成,这就加大了装置的复杂性和保养的难度,而且这种装置的价格也是较为昂贵的。目前欧洲市场每L尿素溶液现价为0.40欧元,每L柴油现价为0.42欧元,大致相当。

(2)SCR作为先进的后处理技术,系统成本铰高(对中重型车而言,大约是车辆成本的3%~5%),故初期投资高,且操作和保养费用也高,还需要加一套较复杂的调节还原剂喷射量的控制系统。

(3)SCR路线要求行驶区域内对尿素的供应,并需要车载诊断(OBD),同时要求车辆使用者有较高的环保意识,自觉及时地添加尿素。

(4)在温度较低(-11℃以下)的情况下,尿素-水溶液会结冰,这使其在寒冷地区的推广使用受到限制,不过,现已可以通过尿素计量系统的适当加热措施来解决。

总之,在SCR技术路线的应用方面,目前欧洲已经基本解决尿素的储存、注入和喷射策略等技术问题,其使用耐久性好,已有数年在柴油机上应用的经验,但还需进一步解决降低SCR装置成本以及尿素加注站的布局等问题。随着对SCR技术的开发研究深入和排放法规的日趋严格,相信SCR技术在我国很快会得到推广。

2 主流技术路线之二——EGR+

2.1 EGR技术

EGR——废气再循环技术,能够有效降低发动机NOx排放,现已成为汽车发动机必不可少的排放控制措施之一。国外早在20世纪70年代就开始了EGR技术的研究,并率先在汽油机上应用,取得了很好的效果,90年代后EGR技术开始广泛应用于柴油机。我国目前对EGR技术的应用研究尚处于起步阶段。

2.1.1 EGR基本原理

NOx的主要成分是NO以及少量的继续氧化产物NO2。NO是在高温燃烧下(大于2200K),由分解的氧原子和氮原子发生反应而生成的,故NO的生成量在很大程度上取决于燃烧温度,此外还与O2的体积分数直接相关。在稀燃时,O2体积分数足够大,NO的生成主要取决于燃烧温度;在浓混合气条件下,NO的生成量主要取决于O2的体积分数。所以,NO体积分数最大点应该出现在混合气略稀、火焰燃烧温度较高的工况点。相反,燃烧温度很高的过浓混合气区和O2体积分数大的过稀混合气区都不会产生很高的NO体积分数。

从NO的生成机理可以看出,为了降低发动机NO排放量,可以采取降低燃烧室峰值火焰温度,降低NO生成阶段的O2体积分数,缩短燃烧气体在高温下的滞留时间等3种方法。显然,O2体积分数的下降使燃烧恶化,限制HC和CO的进一步氧化,这将导致发动机的热效率下降,同时不利于HC和CO的排放。因此,提高发动机的指示指标、改善发动机HC和CO排放,与改善NOx排放之间存在着矛盾,应综合考虑这些因素,并给予必要的折中优化。

EGR正是一种通过降低缸内最高燃烧温度以及缸内混合气中O2的体积分数,破坏NOx的生成环境,从而降低NOx排放的技术。同时,应用EGR并不会使发动机的指示指标及HC、CO排放指标有太大的恶化。通常,EGR降低NOx排放的原理有以下3种解释。

(1)比热容论

在发动机的可燃混合气中掺入一部分CO2,H2O和N2等惰性废气,前两者的比热容均高于新鲜混合气。因此,新旧气体混合后的工作混合气的总热容量也随之增大,在气缸内燃料总放热量不变的情况下,混合气燃烧产生的最高燃烧温度就会降低,降低的幅度与增加的比热容成正比。

(2)稀释论

EGR对NOx的影响是由于增加了混合气中惰性气体量,一方面使气缸内的O2体积分数下降;另一方面惰性分子降低了链式反应的速率,使燃烧的绝热火焰温度降低,从而使NOx的生成量下降。

(3)点火或着火延迟论

对汽油机而言,该理论认为EGR将一定数量的排气引入进气管,造成进气管真空度略下降,从而使真空提前角滞后,引起了点火延迟,而点火延迟会造成NOx的下降。对柴油机而言,EGR系统改变了混合气的组分,因而延长了着火延迟,从而降低了缸内最高燃烧温度,促使NOx排放下降。

2.1.2 EGR系统的分类

EGR系统一般可通过内部EGR和外部EGR两种方式来实现循环。

内部EGR是区别外部EGR而言的,其实质是通过扩大气门重叠角来实现的,即增大进气门提前开启和推迟排气门延迟关闭或提高排气背压等方法来增加缸内的残余废气,参与下个循环的燃烧,从而实现EGR。但由于它降低了新鲜进气充量,且妨碍了进气惯性效应的利用,因而要牺牲功率和燃油消耗。另外,其控制和调节没有外部EGR方便灵活,所以应用面不广。

外部EGR就是通常所指的EGR,即将排气管中部分废气经外部管路引入进气管参与再燃烧,从而实现废气在循环。就形式而言一般可分为机械式、电气式和电控式,其中电控式EGR最具典型性,代表EGR技术的发展方向,下面将着重给予介绍。

2.1.3 典型EGR系统组成及功能介绍

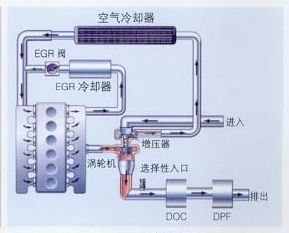

图2:典型EGR系统组成图

如图2,典型EGR系统由EGR阀、EGR冷却器、混合腔、节流阀、一根或多根EGR管组成。根据使用需要有时包含旁通阀和节流阀,电控EGR系统则还包含ECU控制器。气缸排气经过排气管,通过EGR控制阀部分进入EGR系统,高温气体经过EGR冷却器,最终到达混合腔与新鲜空气混合进入气缸。在某些特定工况下,部分循环废气可以不经过EGR冷却器,而直接由旁通阀进入混合腔。

ECU则是系统的控制中心,它根据各传感器送来的信号,计算废气回流量,实时控制EGR电磁阀的开度。相对其他形式的EGR系统,电控EGR具有动态响应好,调节精度高,排气回流量大以及结构相对简单等优点。因此,随着电子技术的发展,电控式EGR系统得到了日益广泛的应用。

研究还表明,带中冷器的EGR系统通过降低循环废气的温度,降低了发动机的进气温度和燃烧峰值温度,从而能够更加有效地降低NOx的排放。与此同时,较低的进气温度提高了进气密度和进气充量,有利于改善发动机的动力性和经济性。

2.1.4 EGR对柴油机燃烧性能的影响。

(1)EGR对燃油雾化过程的影响

EGR改变了进气充量的密度和组分,从而改变了喷油始点缸内的热力学条件和流动条件,进而影响燃油的雾化过程。虽然存在分歧,但一般认为,油束贯穿距离随EGR率的增大而略微提高,而油束锥角的变化则视具体情况而定,不能下一简单结论。

(2)EGR对着火点和燃烧温度的影响

较大的EGR率使柴油机的着火点分布更为广泛,更接近燃烧室壁,且数量更多,这直接导致了燃烧高温区域更加细碎,从而降低了缸内最高燃烧温度,因此有利于改善NOx的排放。

(3)EGR对燃烧放热规律的影响

EGR系统改变了混合气的组分,使混合气中含有更多的CO2和水蒸气,降低了O2的含量,因而延长了着火延迟,给油束更多的贯穿时间,自燃点更加靠近缸壁。这同时意味着燃油与O2有更充裕的混合时间,预混合燃油量可能增加,降低了碳烟的生成,因为碳烟的生成主要集中在随后的扩散燃烧阶段。但O2含量的降低会减轻预混燃烧的强度,在某种程度上抵消了预混合燃油量增加带来的效应。

2.1.5 应用EGR技术亟需解决的几个问题

(1)若EGR率控制不当,可能造成发动机HC和CO排放增加,燃油经济性恶化。低负荷时EGR将影响发动机工作稳定性,高负荷时EGR将影响发动机的动力性。

(2)由于缸内固体颗粒数量的剧增,EGR还可能造成发动机活塞环和气缸套等部件的磨损加剧,影响发动机的寿命。

(3)EGR废气温度过高,影响发动机的充气效率,若采用EGR冷却循环,会增加冷却系统和温度控制系统的复杂性。

(4)各缸EGR分配均匀性和瞬态响应性难以兼顾。

NOx是车用发动机废气排放中主要的污染物之一,危害极大,且不易控制。EGR技术是目前最有效实用的发动机机内控制措施之一,但也会给发动机带来一些不良的影响,如可能导致燃油消耗率和PM排放上升。因此,必须对各工况点的EGR率进行优化。

在欧美国家,EGR技术已是一种成熟的技术,在车用发动机上得到广泛应用。随着我国排放法规与世界逐步接轨,我国发动机企业应加快、加强对EGR技术的应用研究。

2.2 “EGR + ”路线的形成及发展

2.2.1 EGR需要后处理系统以降低PM排放

许多实际应用已经证明EGR可以有效降低NOx排放,并可实现欧IV以上法规,但是EGR在降低NOx排放的同时会增加PM排放。供油提前角和EGR都对柴油机的NOx排放和PM排放有较大的影响。减小供油提前角,可以使NOx排放降低,但会使PM排放和燃油消耗率增加;而采用EGR,使废气与进气混合可以降低缸内氧气浓度,从而在燃烧过程中降低气体最高温度的同时降低NOx排放,但会使PM排放增加。与减小供油提前角相比,采用EGR时燃油消耗率变化不大,所以在采用机内降低NOx排放的措施时通常首选EGR技术。

EGR可有效地降低NOx排放,但随着EGR率的增加,缸内较低的氧气浓度将会增加PM的排放,并使发动机的排气烟度增加,所以为达到欧Ⅳ及之后排放法规限值,除EGR率要精确控制外,同时还需配合使用PM后处理器,如柴油颗粒过滤器,又称柴油颗粒捕捉器(DPF);颗粒氧化催化器(POC);柴油氧化催化器(DOC)等。而这种“EGR+PM后处理器”的技术方案通常被统称为“EGR+”技术路线。

2.2.2 PM后处理器的种类

为了满足日益严格的PM排放法规要求,汽车制造商们开发出了柴油颗粒捕捉器(DPF)、颗粒氧化催化器(POC,又称为分流式过滤器)和柴油氧化催化器(DOC)等PM后处理技术。下面就这些技术分别进行介绍。

(1)柴油氧化催化器DOC(Diesel Oxidation Catalysts)

DOC可以降低PM排放25-50%,降低HC和CO排放60%以上,柴油氧化催化器中的主要化学反应如下:

2CO+O2=2CO2

2C3H6+9O2=6CO2+6H2O

C2H4+3O2=2CO2+2H2O

HCHO+O2=CO2+H2O

实际上,氧化催化器是最原始种类的自动催化器,从20世纪70年代中期开始用于汽油轿车上,直到被三元催化器所取代。时至今日,柴油氧化催化器(DOC)仍然是柴油发动机的一钟重要PM减排技术,因为柴油机尾气中高的氧气含量无法使用三元催化器。氧化催化器将碳氢化合物(HC)和一氧化碳(CO)转换成二氧化碳(CO2)和水,但是对氮氧化物(NOx)排放几乎没有影响。DOC也可以通过氧化吸附在碳颗粒上的碳氢化合物来降低柴油颗粒物PM排放的质量(但不是颗粒数量)。PM排放降低的程度主要由颗粒中可溶性有机物(Soluble Organic Fraction–SOF)(图3)的比例决定。去除这些SOF十分重要,因为颗粒排放中的这部分含有大量的有毒化学成分,专家担心这些毒物有损健康。

图3:DOC过滤PM中的可溶性有机物

DOC里的载体孔道畅通,则尾气可以很顺畅地通过孔道。也出现过DOC孔道堵塞的特殊情况,但都与发动机工作不正常有关。在过去十几年里,世界各地许多车辆都安装了柴油氧化催化器,它被证明是柴油机PM减排的经济解决方案。

催化器的免维修性能以及发动机的寿命是重要的参考指标,对于实行柴油机翻新改造的国家尤为看重。在排气系统里安装柴油氧化催化器是非常容易而快捷的,车辆很快就能正常行驶。即使是一个小小的维修间都可以完成安装柴油氧化催化器的任务,而不需要借助其他特殊的工具或电动设备。通常,所需的安装时间和更换一个排气管所需时间差不多,甚至还要更短。

(2)柴油颗粒过滤器DPF(Diesel Particle Filter)

柴油颗粒过滤器DPF是一种陶瓷件,用来从发动机尾气中捕捉颗粒物质。在发动机尾气处在高温情况下,这些被捕捉的颗粒在颗粒过滤器中被燃烧掉,生成二氧化碳排放到空气中。在发动机排气温度低的情况下,需要增加催化器来实现再生。

不过,DPF也潜伏着危险:一方面燃料中的硫会使颗粒过滤系统中毒失效;另一方面,废气中含有的灰分会逐渐地堵塞捕集器,增加排气背压,使油耗恶化。因此,有时在DPF的上游增加一个氧化催化转换器(DOC),其基质用贵金属如白金涂层,就能够改进再生过程的效率,还将进一步降低HC的排放。在某些发动机上也有单独用DPF或DOC来转化PM的。

柴油颗粒过滤器DPF的分类有两种:一是按再生种类,通常分为主动再生过滤器和被动再生过滤器。被动再生DPF工作时不需要任何能量输入,只需要从发动机排出来的尾气所携带的热量即可。主动再生过滤器需要一个附加系统来往尾气中增加能量以便提高尾气温度。被动再生过滤器的应用成本低,但是应用范围较窄,而主动再生过滤器可以用于所有柴油机上。二是按有无催化分类,通常分为无催化型过滤器和有催化型过滤器,无催化型DPF一般需要采用主动再生技术,而有催化型DPF可以是被动再生,也可以是主动再生。目前市面上应用最多的主要有被动带催化型颗粒过滤器和主动无催化型颗粒过滤器两种。

a)被动带催化型柴油颗粒过滤器PDPF(Passive Diesel Particle Filter)

PDPF可以降低PM排放85%左右,可以降低HC和CO排放60-90%。

主动和被动颗粒过滤器的大部分部件都可以通用,但是也有一些关键差别。PDPF将一个氧化催化器与多孔陶瓷、烧结金属材料或者金刚砂过滤器一起集成到一个类似于消音器排气管的金属容器中。

PDPF有很多种类设计,典型的有两类:一是采用一个单独的流通式(flow-through)催化器芯(实际上就是一个DOC)与一个非催化过滤器串联;二是采用将催化剂直接涂到过滤器中的方式。不管哪种方式,PDPF外形就像一个典型的消音器。

尾气中的气态部分从过滤器的多孔墙壁流过,而固态PM颗粒被墙体捕捉。在常规的柴油机排气温度下,催化器可以促进被捕捉到的颗粒的氧化,生成气态二氧化碳和水排到空气中。催化器也可以氧化尾气中气态的VOC和CO,就像典型DOC或者直通式过滤器FTF(flow-through filter)。

PDPF需要尾气的最低温度为250-290℃,在此温度下需要大约35%的时间来氧化所捕捉到的颗粒物。这在大多数的车用发动机上很容易实现,但是在一些特定的发动机和负荷循环下,发动机的尾气温度不足以让PDPF有效工作。通常,PDPF用于柴油发动机大部分时间处于高负荷的汽车上。

b) 主动无催化型柴油颗粒过滤器ADPF(Active Diesel Particle Filter)

ADPF可以降低PM排放85%左右,可以降低HC和CO排放10-20%。

ADPF也是采用一个多孔的过滤器来捕捉尾气中的颗粒。但是,为了适应更宽的负荷循环条件,ADPF还采用了一个主动系统来提高过滤器内部温度。

提高过滤器温度的最常用方法是往尾气流中喷射额外数量燃料,喷射点在发动机排气歧管后面和过滤器前面。当这些燃料燃烧时,尾气的温度就升高了。

目前已经有一种实现商用的ADPF,这种装置将一个电加热单元置入过滤器中,当汽车行驶时,过滤器连续捕捉PM。晚上驻车时,驾驶员必须将电加热单元的插头接到电源上,用电产生足够的热量,在几个小时内将搜集到的颗粒烧掉。

由于这种技术提高了尾气温度,ADPF可以应用于更多用途的发动机和更广的负荷循环。

(3)颗粒氧化催化器POC(Particulate Oxidation Catalysts)

POC又称分流式过滤器(Partial Flow Filter),可以降低PM排放50-70%,可以降低HC和CO排放60%以上。

POC是一种没有堵塞现象的柴油颗粒过滤器,可以在比传统柴油颗粒过滤器背压更低的前提下,高效地降低柴油颗粒物质排放。这种技术可以用于许多无法使用DPF的地方,如轻负荷条件和旧的柴油机。其一般要求燃料硫含量在50ppm下应用,最好在15ppm以下。

柴油氧化催化器(DOC)和柴油颗粒过滤器(DPF)技术已经十分成熟,其应用也众所周知。然而,由于其天生的技术特性,两种技术的应用都有一定局限。一般典型的DOC可以应用于几乎所有的重型柴油机,并且可以降低20-30%的颗粒物质量,但不能明显降低颗粒物的个数。另一方面,DPF可以有效地降低颗粒物排放:质量的90%以上,数量的99%以上。不幸的是,被动再生DPF应用受到局限,因为该类过滤器的再生受限于发动机排出的尾气中NOx与PM的比例以及尾气温度。由于这个原因,被动DPF不能广泛地用于旧的未达标发动机。这就产生了一个技术空白。

分流式过滤器POC正好填补了这一空白。这种装置将DOC与一种独特的过滤技术合二为一,可以将PM排放降低77%。这一技术同时具有直通式(flow through)催化涂层的优点和壁流式(wall flow)过滤器的优点,将发动机排出尾气中的一部分PM捕捉起来,而没有必要全部捕捉,因此,可以实现降低PM排放而不造成过滤器堵塞。由于该技术的直通(flow through)特点,故尽管超过过滤器能力的多余PM没有被捕捉到,但因尾气可以连续地流动而不会明显地增加过滤器背压。这种系统也可应用于被动DPF前来氧化一部分PM,从而使得该被动再生系统效率更高。除此之外,该过滤器不会积累大量的润滑油灰烬(Ash),这一优点可以延长过滤器的定期灰烬(Ash)清洁维护周期。

2.2.3 “EGR + ”路线的几种后处理解决方案

(1)EGR+DOC方案

即冷却EGR加上柴油氧化催化转换器DOC的技术方案。在欧洲,斯堪尼亚在满足欧IV排放标准技术路线时采用了这一方案。而曼的欧V款4.6L和7L发动机采用的EGR+Oxi-Kat方案中的Oxi-Kat实际上就是DOC,用它取代欧IV款发动机所用的PM-Kat,这是因为曼的欧V发动机采用了更高的燃油喷射压力和复杂的涡轮增压技术,使得PM排放在发动机内部得到降低,只需要用一个氧化催化器辅助降低NOx和其他排放即可。该方案需要燃油喷射压力超过2200bar,需要优化燃烧室,采用高级燃烧技术。

(2) EGR(+DOC)+DPF方案

此方案通常有冷却EGR加上主动再生和被动再生颗粒过滤器DPF的两种技术方案。EGR(+DOC)+ADPF典型的应用实例有:美国Navistar公司的Maxxforce发动机,在满足EPA2007和EPA2010排放标准时都采用EGR+DOC+ADPF方案;美国康明斯在满足EPA2007法规时也采用了这一方案。

EGR(+DOC)+PDPF在1999年首次使用,因过滤器内的催化剂促进了再生,而DOC则降低了CO、HC和NOx排放,故这一方案扩大了被动再生系统的应用范围,降低了系统的复杂性。单独采用PDPF的技术解决方案也是当今很多OEM的做法,其可以大大降低系统的复杂性和成本。

总体来看,美国重型车制造商在满足EPA2007排放法规时几乎都采用EGR+DPF路线(图4),除了上面提到的两家外,还有如Mack卡车、沃尔沃北美、FREIGHTLINER/DDC和卡特彼勒都是如此。

图4:EGR(+DOC)+DPF方案原理图

在曼的EEV客车发动机系列中,我们还可以见到一种名为EGR+CRT的排放控制技术,CRT为英文Continuously Regenerating Trap System,对应中文应为连续再生颗粒捕捉系统。CRT实际上就是一种被动再生颗粒过滤器,即前面提到的PDPF。它是由一家EmiNOx公司生产的。CRT原理如下:

CRT采用一种专利技术,也就是颗粒PM在大约250℃时会与NOx反应(相对应的是,与氧气反应温度要高达600℃),如此低的温度正好与柴油机低负荷排气温度相吻合。CRT由两部分构成,一个高活性的铂金氧化催化器安装在前腔,一个超细的壁流式陶瓷过滤器位于后腔。

当发动机尾气进入前腔时,一个扩散盘将其均匀地分流到催化器的各个通道里,通道中的铂金氧化催化器将CO和HC氧化成二氧化碳和水,从而将尾气中的HC和CO除掉。催化器也将部分NO氧化成NO2,这是CRT将捕捉到的颗粒PM氧化掉的关键。

后腔中的壁流式过滤器将尾气中的颗粒捕捉起来,这些被捕捉到的颗粒被NO2氧化,并从尾气中去除。这种CRT系统可以降低90%以上的颗粒物、碳氢化合物和一氧化碳排放,NOx排放降低约为5-10%。

CRT系统也需要定期维护,在正常使用条件下,其维护间隔取决于过滤器中PM和灰烬(ASH)积累的程度,其中灰烬(ASH)是由于润滑油燃烧形成的无法燃烧的残余物,随着Ash和PM的积累,过滤器的背压增加,所以监控CRT的背压是了解系统运行的关键。为了保证系统正常运行,该系统配有电子保养指示器(Electronic Service Indicator)。根据实际工况不同,这种系统的保养期也不同。

另外,如果采用EGR(+DOC)+DPF这一技术路线从欧Ⅲ过渡到欧IV,发动机一般需要进行以下改动:1)提高EGR性能,发动机全负荷运行时EGR率须达到15%以上;2)汽车冷却系统需要改进;3)最高爆发压力增加高达190-195bar,须对发动机强化;4)燃油喷射压力须提高至1800bar以上。

其次,EGR(+DOC)+DPF方案不适合频繁停车起动操作,因为此时发动机排温不可能达到300℃,废气中的黑烟无法在颗粒过滤器中燃烧,同时还存在过滤器堵塞的危险。它更适合发动机排气温度高而且比较稳定的长途运输使用。

最后,为使EGR更有效,EGR冷却系统和散热器必须比普通的大很多,甚至大于路线1中尿素箱的尺寸,可目前大多数发动机为了减少噪声不断进行空间压缩,这增加了冷却问题的解决难度。同时试验表明在欧Ⅳ发动机中使用EGR的燃油效率不如SCR。而且这种路线对燃油品质的要求更高,要求硫含量达到低于50×10-6的水平,理想情况要求达到10×10-6~15×10-6的水平,这对于我国的石油工业要在短期内达到显然不太现实。另外,如果要在柴油机上实现微粒捕集器的再生,一般需要附加能源,例如用燃烧器加热、电阻加热或微波加热,这些也在一定程度上增加了这一路线的油耗和系统成本。

正因为这些原因,目前我国许多生产厂商反对采用EGR(+DOC)+DPF方案。当然,这并不意味着今后也不会采用。

(3)EGR(+DOC)+POC方案

冷却EGR加上分流过滤器POC也是一种常见的方案。在欧洲,曼已经采用这一技术路线。其特点是:1)颗粒物排放控制效率50%以上;2)该系统是完全被动再生系统,不需要强制再生,不需要ECU控制,也不需要附加装置;3)对烟灰不敏感,发动机产生的烟灰可以直接从POC中通过。

曼的所有欧IV发动机和多数欧V发动机都采用这一方案,曼称之为EGR+PM-Kat方案。PM-Kat实际上就是将DOC与POC集于一体而已

纯电工程车 一路畅赢 福田瑞沃大金刚ES3 EV

创造新价值制高点 中集·陕汽“港牵2.0一体化”新品正式上市发布

升级四大承诺 第7000辆下线北京重卡上市一周年礼遇每一位梦想家

百万公里无大修 江淮帅铃值得信赖

16升排量 600马力 一汽解放鹰途&JH6牵引6SX1-600燃气车上市

售价35.88万元起 东风天龙KL龙擎3.0燃气新品上市

动力澎湃油耗低,每公里节省3毛钱,欧康动力用实力赢得乔宁信赖

腾跃九州,财富新引擎 东风商用车龙擎3.0燃气新品即将上市发布

26国百余名合作伙伴齐聚资阳,共绘现代商用车海外蓝图!

更智能更全能更安全,赢动AMT灵动大脑2.0让“未来已来”