轿车的双离合器技术现在相当普及,已经不是什么高大上的技术,甚至有国外卡车厂商也拿出了装备双离合器的卡车。

双离合变速器是采用两个离合器协同完成变速过程。需要变速时,离合器1和离合器2都进入半离合状态,“退出盘”逐步分离的同时“进入盘”逐渐结合,使整个离合过程在动力连续传输的前提下完成。经过多年的发展,这种变速器已经发展出干性和湿性两种类型,与初期产品相比也更加完善,不过,还是有车友在驾驶过程中发现了诸如顿挫感、变速箱发热、异响、甚至熄火等问题。这就是双离合变速器的“软肋”。

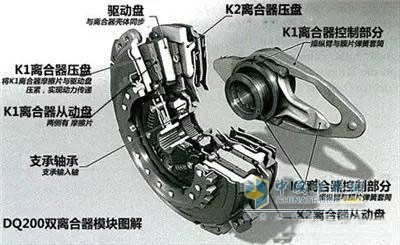

1、基本结构

双离合器的基本结构

从原理角度看,双离合器就是两个手动单离合器组合在一起。当离合器1准备分离时,离合器2就进入准备结合状态,两组离合器以半联动状态进行交接。这样的设计方式可以保证输出动力在不间断的情况下完成挡位互换过程,所以,双离合变速器基本符合自动变速器的基本功能。

通常情况下,离合器1相连接的传动轴配置1、3、5等奇数挡,离合器2配置2、4、6等偶数挡。顺序升挡时,离合器1和离合器2通过半联动进行互换。现在有的双离合器可以完成“跳挡”,换挡在同一侧离合器进行。

双离合器换挡时的交接过程很像接力跑运动员交接棒,接棒运动员在交棒前已经做好准备

动力传递如同接力

双离合变速器仍然沿用了离合器盘摩擦传输(半联动时)动力的方式。与AT的液力变矩器、CVT的连续变矩设计相比,这个设计在解决变矩+动力传输过程中并不完美,有很大的提高空间。

2、输入轴和输出轴的转速差

双离合器在换挡时,面对的最大问题是发动机一侧的输出轴和变速箱一侧的输出轴转速不同(转速差)的问题。可以把转速差分为正向转速差(发动机转速大于变速箱转速)和反向转速差(发动机转速小于变速箱转速)。

(1)正向转速差

正向转速差有两个含义:一是发动机输出轴转速大于变速箱输入轴;二是发动机输出轴的扭矩大于变速箱输入轴的阻力。汽车在行驶时具有相应的惯性,换挡时,发动机输出轴在于离合器输入轴结合的过程中既是一次转速匹配的过程、也是一次驱动力和阻力的的匹配过程。

正向转速差代表了升挡过程,把挡位由低升高、发动机的转速一定大于变速箱的转速;同时,发动机的扭矩也大于变速箱的阻力。例如:某车型的汽车用4挡(离合器 2工作)以50km/h速度行驶时,发动机转速为1800rpm;用5挡(离合器1工作)以50km/h速度行驶时,发动机转速为1500rpm;现在需要由4挡升到5挡,发动机转速在换当前是1800rpm(4挡、离合器2)、离合器2(5挡)一侧的转速是1500rpm,通过离合器盘结合瞬间发动机转速下降到1500rpm。此时发动机侧的扭矩大于变速箱(车身惯性),会将行驶的车身向前拉一下;大多数驾驶者可能感受不到这种细微的变化是因为它与前进方向一致,加上车身减震系统等综合因素叠加后传递到驾驶者身体已经很微小。

(2)反向转速差

如果车辆用5挡在长上坡路段行驶,当速度降至50km/h需要降挡增加扭矩时,离合器2会准备好4挡进入换挡程序。这时发动机与离合器1的转速为 1500rpm,离合器2(4挡位)输入端的转速1800rpm,显然并不匹配。当离合器2进入半联动状态时,行车电脑需要将发动机的转速提高到 1800rpm才和离合器2的输入轴转速匹配;还有一个因素是作用在离合器轴上的车身惯性形成的扭矩也大于发动机输出的扭矩,这个匹配很更加困难。

通常驾驶者会在离合器接合时感到“顿”了一下,也就是大家常说的“顿挫感”。基本原因就是离合器在匹配反向转速差时只能照顾到转速因素,由于工况太复杂,使用离合器片的方式进行反向扭矩匹配难度太大。“顿挫”是发动机瞬间给了变速器(车身惯性)一个反向力引起的。因为反向力和前进方向相反、和整个减震系统的惯性也相反,驾驶者常常会感受到。

很多人提到的油门踩到底(地板油)有顿挫感也和这个原因相关,所以,在驾驶双离合车型时,最好在加油时柔和一些,对延长车辆使用其很重要。

3、离合器片的作用与问题

AT 的液力变矩器和CVT的连续变矩完全放弃了使用古老的“离合器片”结构,除了本田8速双离合变速器(也使用液力变矩器)外,绝大多数DCT仍然继续沿用离合器片变矩设计,把手动变速器的单离合器组合成了“双离合器”。这也是双离合变速器名称的由来。为了解决大扭矩动力总成的离合器片在摩擦过程中产热量较大的问题,设计人员想到了用油降温,所以,扭矩较小的DCT一般使用“干式离合器”、扭矩较大的DCT就使用“湿式离合器”。下面是这两种离合器片的结构图片:

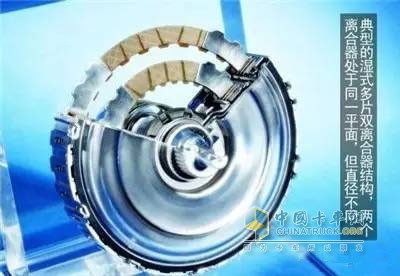

湿式离合器

干式离合器

两种离合器类型的详细介绍这要在网上收索一下就行,在这里只讨论与驾驶相关的问题。有一款车型在说明书中注明使用DCT时,如果遇到离合器过热报警,只需在路边让车辆停下来几分钟就行,目的是让离合器中过多的热量散去。

在拥挤路段走走停停,离合器多数时间处于半联动状态,离合器片摩擦产生的大量热量使局部温度明显升高。高温会导致离合器的分离与结合过程反应减慢、工作不到位等,此时可能出现抖动、异响或者顿挫,严重时出现报警、熄火。具体原因是多方面的、金属受热膨胀、变性、弹性下降,传感器失效、变速箱油泵障碍…都可能影响离合器正常工作。

有的说明书可能建议驾驶者在拥堵路段使用手动模式,因为在手动模式下只有一侧离合器处于半联动,产生的热量要少许多。中低速条件下行车时,能够预先判定减速时可以提前“点”一下刹车、让离合器系统提前做好减速换挡准备有助于减少半联动的使用时间。有的车型加装了“自动驻车系统”可以通过自动刹车来缓解离合器半联动的工作状态,停车时由自动驻车负责、起步时再转变成半联动负责。

除了离合器片摩擦产生的热量外,发动机低速运行产生的热量传递到变速箱也是温度过高的原因之一。

4、控制系统(TCU)

对于DCT的动力总成来说,如果没有大量的信息采集传感器、处理和控制程序,只有离合器硬件本身是无法正常工作的。其中,电控系统的处理策略设计更是衡量 DCT性能的核心指标。目前DCT的领跑企业(比如大众DSG、保时捷PDK、福特Powershift等)所具备的核心竞争力主要体现在电控系统方面,至于变速器硬件部分的区别差别并不明显。

经常有报道说某款车型的DCT出现故障后在4S店通过电脑程序更新获得解决,就是因为研发企业在不断更新设计程序来解决车辆行驶中的DCT工作缺陷问题。对于手动挡驾驶来说,一切路况都有驾驶者随机选择适当的挡位应对;对于双离合变速箱来说,工程人员只能根据油门、刹车、发动机转速和车速等信号来设计变速箱工况。有时,完全矛盾的行车状态会出现相同的信号,各种偶发性状态又无法通过信号加以区别,所以,不断更新控制程序比变速箱结构本身还重要许多。

已经使用DCT车型的车友不妨多注意TCU更新信息。新的TCU程序不但可以减少故障发生的几率,有时还可以使动力性能得以提升、或者降低耗油量。

5、发动机因素

发动机输出的扭矩是在不断变化中的,所以,变速箱的工作状态、甚至上面提到的各种变速器故障也和发动机相关。

(1)输出扭矩

全负荷与部分负荷下的输出扭矩质量如何都会对DCT造成影响;自然吸气发动机与涡轮增压发动机的扭矩输出特性不同,也会对DCT产生影响。比如,在多高转速时为最佳换挡时机?涡轮增压发动机的换挡转速会低一些,综合耗油量也会低许多。

在拥挤路段,小负荷输出扭矩比较稳定、充足的发动机可以给DCT提供更好的挡位选择空间;反之,则需要用频繁换挡来弥补输出扭矩不足,容易引起故障。

正常请况下,DCT虽然只有带挡位的齿轮在工作,另一组空转齿轮组也在空转,总体消耗的动力是相对稳定的。如果输出扭矩不同的两台发动机配置了同一型号的DCT,输出扭矩较小的发动机总成输出效率就更许多。

(2)温度传递

DCT 的高温故障是最大的软肋所在,其实,发动机温度也是引起离合器高温的重要原因。原因有两点:第一、在容易发生DCT高温的长时间低速行驶中,发动机也处在产热较多和散热较差的易发高温工况;第二、发动机和变速箱紧密相连形成一个整体,热量相互传导。如果可以控制发动机的工作温度,同样可以适度降低DCT高温发生的几率和程度,有利于DCT的正常工作。

6、应该淘汰“离合器”?

分析了这么多问题,其实都是“离合器结构”惹的祸。

在变速过程中,无论是手动挡还是双离合变速器,离合器片都无法精确完成转速匹配引起“顿挫”,离合器片相互摩擦产生的热量引起故障、离合器片接触式传递带来的效率损失等都是难以克服的缺陷。如果不否定已经使用了近百年的离合器设计,更合理的设计就难以出现。